ATM亞螺精密

高精密緊固件/特殊材料供應商

ATM亞螺精密

高精密緊固件/特殊材料供應商

-

-

186-2131-1857

186-2131-1857

ATM亞螺精密

高精密緊固件/特殊材料供應商

ATM亞螺精密

高精密緊固件/特殊材料供應商

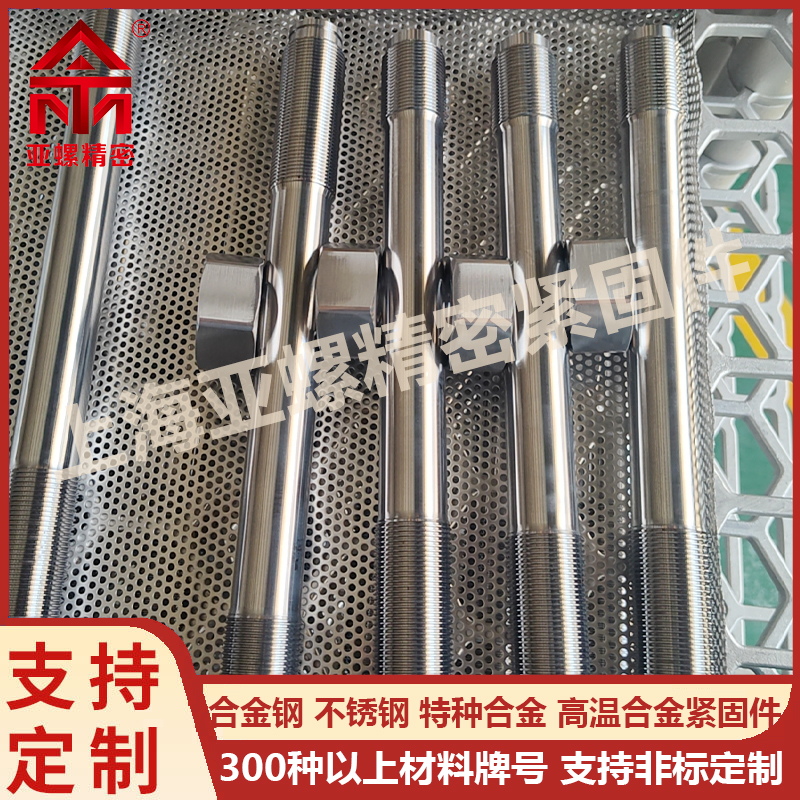

不銹鋼緊固件因其良好的耐腐蝕性、強度和美觀性,被廣泛應用于建筑、機械制造、汽車等多個行業。隨著市場對產品定制化需求的增加,特殊材料加工技術在不銹鋼緊固件的生產流程中顯得尤為重要。本文將詳細闡述不銹鋼緊固件的定制化生產流程,包括材料選擇、設計、加工及后處理等環節。

不銹鋼的種類繁多,其中常用的有304、316和310等型號。304不銹鋼因其良好的耐腐蝕性和成型性被廣泛應用,適合在一般條件下使用。而316不銹鋼則含有較高比例的鎳和鉬,適合在海洋環境或化學工廠等更苛刻的環境中使用。根據客戶的需求和應用場景,合理選擇合適的不銹鋼材料,以保證最終產品的性能與質量。

二、產品設計定制化生產的首要環節是產品設計。通過與客戶的溝通,了解其具體需求,包括尺寸、形狀、使用環境等信息后,設計團隊會運用計算機輔助設計(CAD)軟件進行3D建模。這一階段需要重點考慮緊固件的承載能力、耐腐蝕性能及美觀性。同時,設計還需符合行業標準和相關規定,以便于后續的批量生產和應用。

三、加工工藝在不銹鋼緊固件的生產過程中,加工工藝是至關重要的環節。一般包括切割、成型、加工、熱處理和表面處理等步驟。

切割:根據設計圖紙,將原材料切割成需要的尺寸和形狀。切割方式可采用激光切割、剪切或水刀切割等。

成型:切割后進行成型加工,常見的方法有冷鍛和熱鍛。在冷鍛加工中,材料在室溫下進行變形處理,能夠提高材料的強度。而熱鍛則是在加熱狀態下進行成型,使材料更易于加工。

加工:成型后的產品進行機加工,包括鉆孔、攻絲和車削等,以滿足更嚴格的尺寸要求。使用數控機床可以提高加工精度和生產效率,確保加工質量。

熱處理:為了提升不銹鋼的機械性能,通常需要進行熱處理。熱處理主要包含退火、時效和淬火等過程,這些步驟有助于改善不銹鋼的硬度和韌性。

表面處理:表面處理環節可以有效提升緊固件的耐腐蝕性能和美觀性。常用的表面處理方式有電鍍、噴涂和拋光等。

在整個生產流程中,質量控制是確保產品符合客戶要求的重要環節。生產過程中,會進行多次檢驗和測試,如材料的化學成分分析、機械性能測試、尺寸測量等。為了確保最終產品的性能,通常需要進行負載測試和腐蝕測試,以驗證其在實際應用中的可靠性。

五、交付與售后服務生產完成后,產品將進行包裝和發貨,確保在運輸過程中不受損壞。廠商還會提供技術支持和售后服務,根據客戶的反饋不斷改進生產流程,提升客戶滿意度。

六、通過合理的材料選擇、科學的產品設計、精確的加工工藝和嚴格的質量控制,不銹鋼緊固件的定制化生產流程可以有效滿足不同應用場景的需求。隨著技術的不斷進步,未來的定制化生產將更加高效、靈活,為各行業提供更優質的產品。